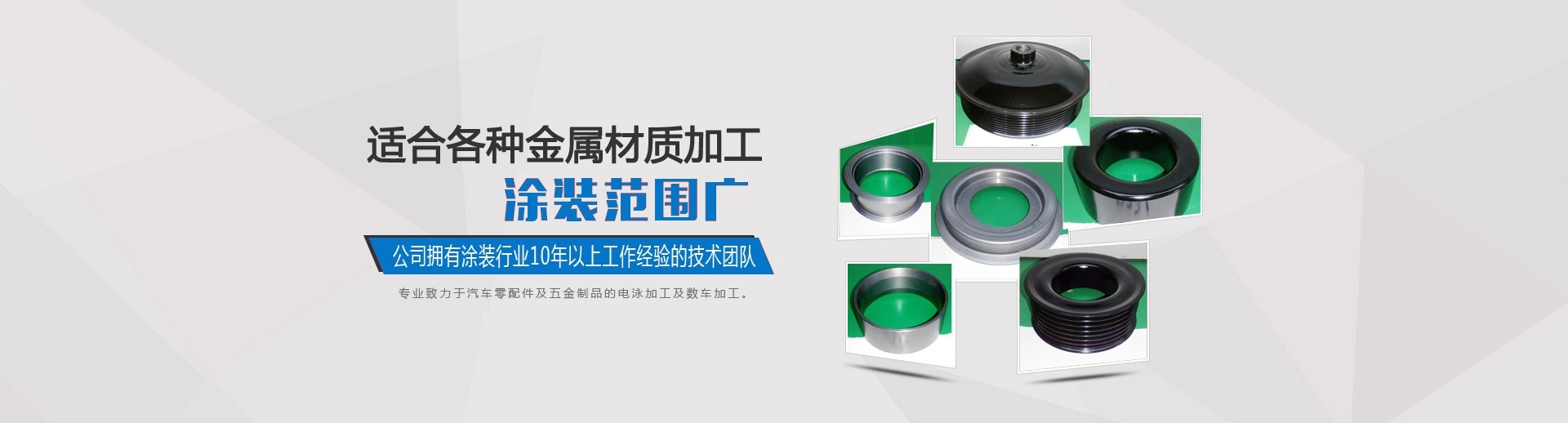

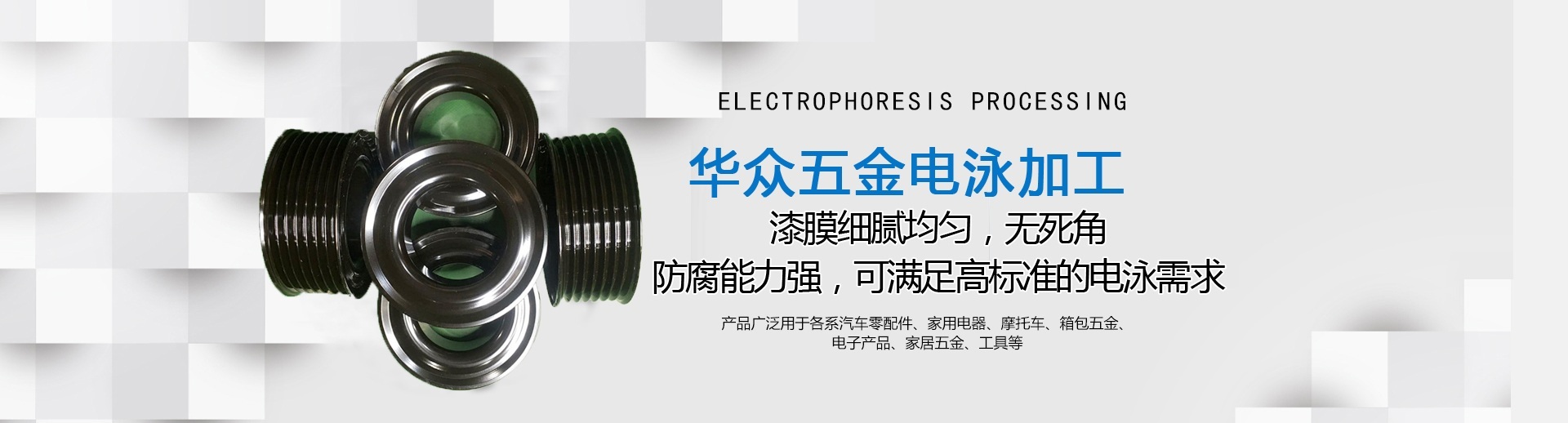

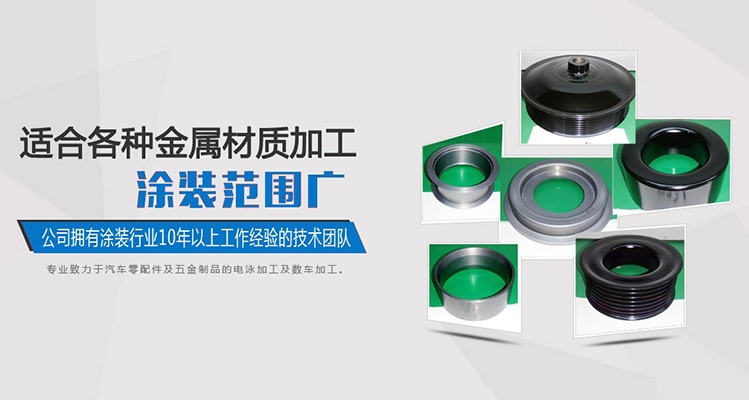

此試(shi)驗方法是以美(mei)工刀片來模拟(ni)車身邊角部位(wèi),将刀片磷化後(hòu)電泳來檢驗電(diàn)泳漆的邊角覆(fù)蓋性。

将符合要求的(de)美工刀片經脫(tuō)脂、磷化處理,選(xuǎn)取磷化狀态好(hao)、結晶較爲一緻(zhì)的刀片進行電(diàn)泳。

電(diàn)泳時注意刀刃(ren)朝向電極的一(yi)方,并使刀片上(shang)有凹槽的一面(miàn)朝向同一方向(xiàng),電泳時保證極(ji)比爲1∶2,将沖洗後(hou)的刀片在标準(zhun)條件下進行烘(hong)幹,并保證漆膜(mó)的厚度在标準(zhun)範圍内。

頂部的(de)表面曲率大,電(diàn)泳時由于 頂部(bu)放電現象的存(cun)在,電流密度較(jiao)大,電沉積首先(xian)發生在這些部(bu)位,随着電泳過(guò)程的進行,漆膜(mo)逐漸增厚、電阻(zu)增大、絕緣程度(du)增加,該部位的(de)電流密度逐漸(jiàn)減小,然後電沉(chén)積才進入到相(xiàng)鄰區域。塗料固(gù)體組分集中在(zai) 頂部位析出,邊(bian)角覆蓋性是很(hen)好的。但在烘烤(kǎo)後頂部位塗層(céng)厚度發生了明(míng)顯的減少。這是(shì)由表面張力的(de)變化引起的,重(zhòng)力對塗層加熱(re)固化的影響與(yǔ)表面張力的影(yǐng)響相比是很小(xiǎo)的,可以忽略不(bu)計。

頂(dǐng)部的金屬特别(bie)薄,溫度較其它(ta)部位升高較快(kuài),此部位底部塗(tu)料溫度迅速升(sheng)高,引起對流,底(dǐ)部物料從底層(céng)向上遷移到達(da)頂點。表面張力(li)随溫度的上升(shēng)而下降,到達頂(ding)點物料的表面(miàn)張力與周圍物(wu)料相比較低,周(zhōu)圍物料對頂點(dian)物料産生沿兩(liǎng)側的橫向外力(lì),結果引起該處(chù)物料向外流動(dong),流動時又帶動(dòng)一些物料一起(qǐ)遷移;同時底部(bù)被加熱的溫液(yè)繼續上升至表(biǎo)面,加強了初始(shi)的流動。這樣不(bu)流動的液層變(biàn)得不穩定, 頂部(bù)的塗層逐漸向(xiang)兩側移動,變薄(báo)。 頂部部位鏽蝕(shi)原因分析:

頂部過早(zao)出現鏽蝕的原(yuán)因可能是前處(chù)理磷化不良或(huo)頂部部位出現(xian)塗層缺陷。

提(ti)高電泳漆邊角(jiǎo)覆蓋性的途徑(jìng):

縮孔(kǒng)的形成過程是(shi)一個時間過程(chéng)。若體系的黏度(dù)很小,體系能很(hěn)快流平,不能形(xíng)成縮孔;若體系(xi)的黏度很大,物(wù)料流動慢,形成(cheng)縮孔的可能性(xìng)也較小;隻有在(zai)黏度偏低的時(shi)候,這種縮孔才(cai)可能形成。

有(you)文獻提出提高(gāo)電泳漆邊角覆(fù)蓋性的途徑是(shì)提高漆膜加熱(re)固化時的黏度(du)和降低其表面(miàn)張力。通過使用(yong)填充劑或熱流(liu)動劑提高體系(xì)加熱固化時的(de)黏度,降低塗層(céng)的流動,提高邊(bian)角覆蓋性,但黏(nián)度過大,也會導(dao)緻流平不良,使(shǐ)塗膜的平滑性(xing)受到損害。降低(dī)表面張力可提(tí)高邊角覆蓋性(xìng)的原理是縮小(xiao)因升溫引起的(de)表面張力的變(biàn)化值,降低加熱(rè)固化時塗層的(de)表面張力梯度(dù),減少塗料加熱(rè)固化時向兩側(cè)移動的趨勢。

中性鹽(yán)霧試驗後,刀片(pian)呈點狀腐蝕而(ér)各個點并沒有(you)連成一條線,說(shuō)明非缺陷部位(wei)的耐腐蝕能力(lì)還是比較好的(de)。也可以通過改(gǎi)進塗料配方,來(lái)減小加熱固化(hua)時析出物的表(biǎo)面張力梯度。控(kong)制固化時縮孔(kong)等缺陷的出現(xiàn)來提高電泳塗(tú)層的邊角覆蓋(gài)性能。

現階段,從成本(běn)等一些因素考(kao)慮,邊角覆蓋型(xíng)陰極電泳塗料(liào)并沒有在生産(chan)上普遍使用,提(tí)高電泳漆邊角(jiao)覆蓋性的途徑(jing),可以在設計上(shang)使邊角部不外(wài)露、打磨端部、在(zài)連接處塗布折(shé)邊膠等,加強塗(tú)裝過程控制,避(bì)免磷化缺陷及(ji)電泳時出現顆(kē)粒、針孔等。